今回は”殻割”を行ったSE535の組み込みから完成まで進めようと思います。

◎シェル加工

①MMCX用の穴を開けて加工(丸やすり)

②フェイスプレート取り付けるために、かまぼこ板に紙やすりをつけて平らに加工。

③音導管が通るようにノズル加工(直径1.5mmの音導管を通すので100均ピンバイスを使い加工)

④表面は耐水ペーパー#600→#800→#1000→#1500→#2000→#3000と処理、プラスチック用コンパウンドをマイクロファイバーのクロスで磨き上げ。

ド素人ながらそこそこ上手く出来てるのでは?と自画自賛(*´ω`*)ここまで出来ることに自分でも驚いています。

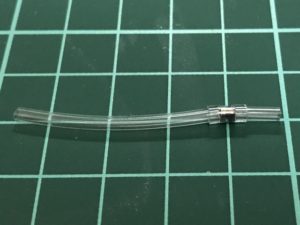

◎音導管製作

①製作は、ビニールチューブ1.5mmに、音響フィルタを組み込み、BAユニットに繋がる部分とノズルに向かう側にビニールチューブ1.0mmを差し込み瞬接で固定します。

BAユニットの数は3基ですがスパウトの数は2個、音響フィルタは1つ。低音側に実機に使用されていたものを使用しました。実験的に高音側に音響フィルタ(白)を入れてみました(`・ω・´)どうしてこんな事になったと言いますと・・・。シェルの加工に時間を費やし自分なりにそこそこのモノが出来たと思っていましたが、BAユニットのスパウトの数だけで鵜呑みにして”ノズルに2つ穴を開けてしまった・・・。”というのが事の真相なんです(;´・ω・)つまりオリジナル重視で行けばノズルの穴は1個でよかったんですね(;´・ω・)自分の言い訳として実験と称してるわけですが・・・。(´・ω・`)イヤホン製作の腕が上がったらまた作り直しますのでお許しを・・・。もしかしたら好みの音になるかも?と少し期待を持っています(ド素人の甘い考えですね)

◎シェルへ組み込み

①音導管をシェルに通す。

②音導管とBAユニットを瞬接で固定(スパウト穴に瞬接が侵入しないように注意!!)

③ノズル側の音導管を慎重に引っ張りBAユニットをシェルの内部に組み込む。

④BAユニットがシェル内部に収まったら位置を決めてUVレジンで固定する。

⑤ノズルと音導管を固定するためUVレジンを流し込み固める。

⑥MMCXをUVレジンで固定。

↑こんな感じになりました↑

※状況によっては④と⑤の工程は入れ替わってもいいかもしれませんね(`・ω・´)

◎フェイスプレート加工

こちらのイヤホン、私が使わなくなったため今回の初カスタム化の実験台となったのですが、この際だから家族に使ってもらおうということになったんですね。インプレッションも取ってもらってだの大変でした(´・ω・`)

それでどんなフェイスプレートにしますか?って事になって伺ったところ、「カエルが良いです(*´ω`*)」ド素人なりに何とかしてみようと・・・。

①ペイントツールを使い画像加工

②プリンタで印刷

③印刷がレジンで滲まないように透明なステッカーで薄いプラバン(100均で購入)に貼り付け、シェルに合わせてハサミで加工

④UVレジンでシェルへ固定。

※2018 7月編集:個人使用のイヤホンではありますが、キャラクタ物ですので一応画像処理させて頂きましたお見苦しくなりますがご了承ください。

結構大変な作業です・・・。(´・ω・`)この工程はもう少し改良の余地がありそうです(;´・ω・)

シェル本体は粘土で固定(水平になるように)して、少しずつレジンを盛ってハンディタイプのUVランプを使い固めます。ド素人なので目視確認できる様な感じで加工したかったのでこのスタイルに・・・。手ぶらにするためプラスチックケースを被せ、その上にUVライトを置けるようにしました。(下のハサミはプラスチックケースの深さが足らなかった為の下駄です)

やっと完成!!(`・ω・´)ノシ

とりあえず家族に試聴して頂きましたが、特に左右で音のバランス(ドライバ不良的な)悪いとかは無いとの事(リシェルとしてはひとまず成功)元々名機(SE535LTD)でありますから音的にも不安はありません。また耳にフィットしているのが良いとの事で高評価を頂きました(*´ω`*)

今回は初のカスタムイヤホンの登竜門(?)リシェルの完成までアップいたしました。本当のド素人がどこまで出来るか不安でしたがなんとかかんとかできました(*´ω`*)ここから更に発展させたいと思いますので今後も宜しくお願いします!!

それではありがとうございました。(`・ω・´)ノシ

コメント