こんにちは(`・ω・´)ノシ

前回はカスタムイヤホンの製作に欠かせない”カスタムシェル”のマテリアルのレビューと作業工程を記しましたが、今回は実際の製作の流れを挙げていきたいと思います。

①レジンの硬化作業

※工程自体は共通かと思われますが、私の製作環境による解説の為多少の作業時間のズレ等発生する場合がございますのでご了承ください。

最初の写真はアガーから原型を抜く前の”真上から見た”写真です。前回の配合で作ったアガーはこれ位の透明度(乳白色に濁ってはいますが・・・。)になります。この透明度で十分UVは透過出来る訳ですね。

アガー(製作環境による)で型取り、レジン(ここでは369樹脂)を最上部より”約1mm”下まで流し込みます(いっぱいまで注がない事)

硬化前には、レジンを注いだ水面にUVが照射されない様にフタをします。そうしなければレジンが排出出来なくなるからです(´・ω・)私はフタには”薄いゴム板(黒)”を使っています。

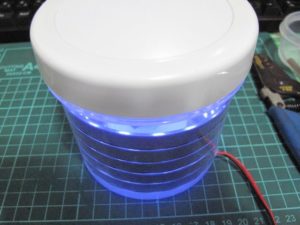

私の工作室では、以前製作した自作のUV照射器で製作しております。

低予算で手間のかからないシェル製作に欠かせない機材となりました。

一つ注意点があるとすれば、この照射器では”ゼラチンのメス型の使用を避ける事”くらいでしょうか・・・。

UV照射器自体ほとんどのモノはそこそこ熱を発生させます。ゼラチンは融点がアガーや寒天に比べとても低い(前回記事参照)ので熱を発する狭い空間は非常に苦手なんです。シェルの十分な強度になる照射時間に達する前に緩くなり崩れるでしょう・・・。

排気、放熱の機構を追加するよりも、アガーや寒天、シリコンを活用した方がいいと考えた訳です。

正直いいますと、シェル製作自体とても面倒臭いです・・・。個人でカスタムイヤホンや市販イヤホンのリモールドを行う場合どうしても失敗はつきものです(きっと失敗しない人はいないでしょ?)それを見越して作れるだけ作りたいと思うんです(´・ω・)

大量生産(個人レベルでの)をしたい場合、大体何個くらい作れるでしょうか?

過去の記事でもアップしましたが、アガーのメス型、369樹脂の使用で5セット作れました(おおよその平均で4セット程)まあそれくらい生産出来ればいいんじゃないか?とも思っております。

照射時間についてですが、私の環境では以下の通りです。

・クリヤ→2分30秒

・クリヤ(薄い色付き)→5分

・クリヤ(かすかに透ける色付き)→10分

・不透明→15分以上

この硬化時間はあくまでも私の工作室の作業環境によるものですので、「硬化時間を保証するものでは御座いません」”参考程度”にお願いします。

所要の時間(UV照射時間)を経過させたメス型より、未硬化のUVレジンを排出します。また排出するレジンはフェイス部分の素材としても利用できますのでビンなどに別に保管すると良いかと思います(私はそうしてます(´・ω・))

未硬化のレジンを抜き終わったら、軟質ポリプロピレン製の板(私は使い終わった綿棒のフタを再利用)にメス型ごと乗せて内側をUV照射で硬化させます。つまり最初の硬化の時と逆さまで硬化をするという事ですね。(写真が無くて申し訳ないです(´Д⊂ヽ)

次にメス型より取り出します。内側の硬化の際、綿棒のフタにくっ付いていますので、それを利用してメス型より取り出します。最初のころは結構失敗してメス型を破損させていましたが、コツとしては引き抜く前に”ほんの少し左右に捻り空気を入れる”事です。空気が入った事が解かったら引き抜くと容易に抜けます(´・ω・)

レジンをメス型に流し込む際に”1mm下まで流し込む”と記しましたが、内側が硬化している時に未硬化のレジンが下へ垂れて結局1mm足らないどころか”バリ”が出来るくらい余裕があります。

まあ原型を製作する段階で”胴体部分?”を嵩増しして長くしてますのであまり意味が無いのですがね・・・。(;´・ω・)

フェイスを取り付ける部分はできるだけ平面にしたいのでヤスリ掛けをします。

紙やすりなどでもいいのですが、私のおススメはこちら↓

”YRK ワンタッチ式ダイヤモンドプレート”です(*'ω'*)

こちらは通販(Amazonなど)でも購入出来ますし、ホームセンターでも購入出来ます。模型の機材某メーカーでも同様のモノが購入できますが、こちらはそれに比べて面積が広いし格安です(*'ω'*)

これでシェルのフェイス部分を水砥ぎしますとこんな仕上がりになります↓

実際には加工前のシェルは別のシェルなんですがイメージではこんな感じです。もちろん加工後の写真はダイヤモンドプレートを用いて水砥ぎを行った後の写真になります。

このヤスリの注意点ですが水砥ぎを行った場合、必ず水分をふき取り良く乾かす事です。怠ると漏れなく錆びますので注意です(´・ω・)

今回はシェルを硬化させ加工までの工程を記しました。次回はシェル製作にあたっての”失敗例”を紹介し、対処法を記したいと思っております。

それではありがとうございました(`・ω・´)ノシ