こんにちは(`・ω・´)ノシ

前回に引き続き、製作作業を行いたいと思います(`・ω・´)ノシ

それでは早速始めましょう(`・ω・´)ノシ

今回製作するイヤホンは、内部の構成上、大きめに製作しなくてはいけない為、慎重にサイズを測り切削します(`・ω・´)ノシ

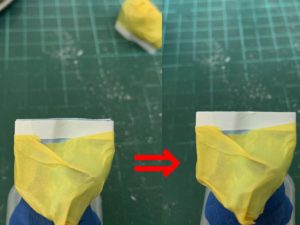

上記の画像ではマスキングテープを使用して、切削の境界線を解るようにしています。

シェルは、IEMである為、表面は”湾曲”しており、一般的なマスキングテープでは上手く貼る事が難しいです(。-∀-)

そんな場合は、湾曲部分にも密着できる”曲線用マスキングテープ”を使うのが良いでしょう。

実際今回はそれを使用しております。

通常の紙製マスキングテープとは異なり、柔軟なビニール素材である為、湾曲した面に密着します。

境界線の目印としては、最適なチョイスだと思いました(`・ω・´)ノシ

境界線に沿ってリューターで切断(`・ω・´)ノシ

勿論、境界線”ギリギリ”を切断する訳でなく、ホンのちょっと余白を残して切断。

微調整で研磨します(´・ω・`)

ダイヤモンドプレートで微調整

このダイヤモンドプレートも、私の中では定番の工具ですね(*´ω`*)

こちら、”面ファスナー(商標名:マジックテープ、ベルクロ)”式のサンダーに取り付けられる様に、裏面が”ループ面(マジックテープのモフモフ側)”になっている為、作業台に直接置いても”傷が付きにくい”と言う利点があります。

平面の加工にはおススメの一品です(*´ω`*)

番手も、3種類(#180、#300、#600)と揃っております。

また、私の場合は、(#180、#300)の2種を使っています。

経験上、シェルのフェイス側の加工は、”荒く”削ります。

それは、最終でフェイスプレート取付の際、食い付きを良くするためです。

フェイスプレート取り付けにどの様な”マテリアル”を使用するにも、”荒く”して損は無いと思っております。

微調整完了(`・ω・´)ノシ

因みに先程からの画像で、シェル全体をマスキングで覆っているのは、加工中の傷防止の為です(´・ω・`)

高さ調整完了(`・ω・´)ノシ

後は、シェルに”コネクタ穴”と、”音導”の切削加工ですね(。-∀-)

今回はこの辺で!

それではありがとうございました(`・ω・´)ノシ