こんにちは(`・ω・´)ノシ

前回、晴れて完成を見た”オリジナルイヤホン”ですが、自身でエージングを兼ねて試聴していたのですが案の定・・・。

”やっぱり耳が痛くなる(´Д⊂ヽ”のでした・・・。

そりゃそうだ・・・。カスタムイヤホン(リシェル・リモールド)を始めた動機が、「いろいろイヤーピースを試したが耳が痛くなる」だったので結果も分かってました(正確にはすっかり忘れていた)

モンスターケーブルのイヤーピースも愛用していたとはいえ”一番マシ”というレベルでして・・・。

とにかく”自分用のイヤーピース”を製作して”痛くないイヤホン”で試聴しなければと思った次第です(`・ω・´)

まあ手っ取り早く”自分のシェル”でイヤホン作った方がいいのではないか?という疑問は抜きにして(ユニバーサルイヤホンはあくまでも試聴用です(`・ω・´))

とりあえず早速始めましょう(`・ω・´)ノシ

①製作工程、材料の考察

まず思いついたのは、以前ダイソーで買っていた「”イロプラ”なるモノ(おゆまる)を使って簡単手軽に製作」でしたが、止めました。理由は、熱そうだから・・・。80℃以上のお湯で柔らかくするって・・・。それを耳に入れるって・・・。私には無理です(`・ω・´)!!

おそらくメーカーとしても”推奨しない使用方法”だと思いますので止めます!!

次に、「予備のシェルを加工して作る」ですが、これが一番真っ当ですよね(´・ω・)これで進めたいと思います。

②シェル加工

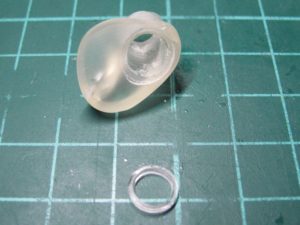

早速予備のシェルを用意しました。位置合わせなどで必要と思われるユニバーサルシェルの予備も用意しました(`・ω・´)ノシ

シェルは部分的に必要ですので余分なところは取り除きます↓

シェルは”水平を確認しながら”削ります。

カナル部分の内部を削って”ユニバーサルシェル”に付けてみて”現物合わせ”をします(´・ω・)

ユニバーサルシェルのカナル部分に”熱収縮チューブ”を長めに付けて、シェルとユニバーサルシェルのカナル部分の隙間にUVレジンを流し込み、硬化します。

レジン硬化後、熱収縮チューブを引っ張り取り除きます(写真撮り忘れました申し訳ないです)

そして今回のキモはここです(´・ω・)↓

熱収縮チューブを抜くとシェルとカナルの”合い”が意外と緩くなってしまうのでシェルの差込口に”6Φのビニールチューブ”を取り付けます。シェルとのクリアランスが少ない場合はカナル部分に傷を入れてしまう恐れがある為この方法がお手軽で良いかと思いました(´・ω・)

そう、このユニバーサルシェルのカナル部分は6Φのビニールチューブを利用して製作したのでサイズがピッタリ。UVラッカーでコーティングしている分少しきつめな訳です。少しきつめなくらいが脱落防止になりますのでいいと思います(´・ω・)きついところはビニールチューブですので傷もあまり入り難いと思います。

カナルの入口に、リューターで段差を設け、その段差に薄く切ったビニールチューブを取り付けます。大きめに段差を作りますので少々隙間が出来ますがそこはUVレジンで隙間を埋めればいいです(´・ω・)

この作業を左右分行います(´Д⊂ヽ

③完成(*´ω`*)

シェルにUVラッカーでコーティングして傷など無いか確認し完成となります(`・ω・´)ノシ

うん。意外とお手軽に作れました(※カスタムシェルを所持している事が前提)6Φのビニールチューブを市販のイヤホン(ユニバーサル)の口径に合わせれて製作すれば、工程も全く変わらず製作できますのでなかなか良いのではと思います。

唯一注意しないといけない所は、”ビニールチューブの内面にレジンを塗布しない事!!”ですね(´・ω・)実は一回やってしまいまして・・・。もうガチガチで入らなくなりました・・・。削って何とかしましたが硬化前に目視確認必須です(除去が結構大変でした)

装着した感想は・・・。自身のカスタムシェルを使用しているのでとても良いです(当たり前でしたね・・・。)

これでイヤホンの試聴が出来るかと思うと・・・。(*'ω'*)

今回も少し長くなりましたが以上となります。

それではありがとうございました(`・ω・´)ノシ

コメント