こんにちは(`・ω・´)ノシ

今回で3回目となります備忘録ですが、これにて終了となります。

そして今回は”過去のトラブルと対策”として進めさせて頂きます(`・ω・´)

トラブル①:気泡

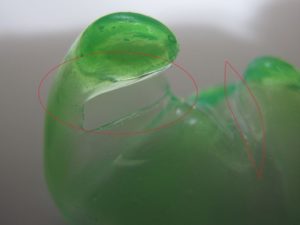

赤丸で囲んだ部分に2か所出来ております。このシェル素材は”369樹脂”ですので気泡はあまり出来難いモノなのですが偶に発生します。

実際に発生している部分は外耳道のカーブ(外面)です。ここはカナル部分で発生した気泡が水面の方へ上昇して丁度止まってしまうところです。

対策としては・・・。

①気泡を注ぐ前から発生させない事

②粘度をなるべく低くする

③低い位置からゆっくり注ぐ

④もし硬化後になんとかしたい場合はピンバイスで穴を開け(貫通はNG)レジンで硬化。

とても当たり前のことですよね(´Д⊂ヽでも実際にはこれでほとんど防げると思います。

4つの対応を挙げましたが①~③は共通して、粘度なんですね・・・。

①の条件はレジンに色を付ける場合、どうしても攪拌しなくてはいけません。という事は空気が沢山レジンに織り込まれて気泡になってしまいます。粘度が高ければ高いほど時間を掛けなければ気泡は消えてくれません。

その気泡に悩んでいた時期にこちらの商品を使ってみました↓

真空でご飯を保存するおひつです

レジンやシリコンの気泡抜きではちょっと有名な品物ですよね(´・ω・)実際購入し使用しましたが”一定”の効果は認められましたが即効性はありませんでした。

その当時100均ショップレジンを使用していたのですが、3~4時間掛けても気泡は消えませんでした(表面には浮いてきますが消えません)結局1~2日放置して消えましたので、普通に放置していてもそれくらいで気泡は消えますので数回使って使うのをやめました・・・。

そもそも炊き立てのご飯を熱や空気から守る”便利グッズ”ですから、用途違いですので仕方ないですよね・・・。

レジンの粘度を下げる方法として”温める”のも効果的です。レジンアクセサリーを製作する場合、よく”エンボスヒーター”といわれる高熱(250~300℃)ドライヤを用いますが、それも熱を利用してレジンの粘度を下げて且つ弱い風で弾けさせる訳ですね。

流石にメス型の上から当てられませんので流し込む前に行うと良いと思います。

エンボスヒーターは非常に高熱ですので取り扱いには十分ご注意ください!

私の場合は粘度を下げるだけの目的ではヘアドライヤしか使いませんでした。昔からの経験上”ヒートガンの類”のモノは使いたくなかったので・・・。レジン柔らかくしたいだけならヘアドライヤで十分です(´・ω・)

また、前回も記しましたが、レジンは小瓶などで保管すると気泡の問題も多少対応できます。

④のピンバイスで対応する場合は条件が2つございます。

1つは内外側を完全に硬化させること。もう1つは表面に近い気泡のみに対応する。

完全に硬化させるという事は、あわててピンバイスで対応すると貫通の事故が発生しやすくなります。貫通させてしまうと内側のなだらかな面に凹凸が出来て、完成時にちょっと目立ってしまうからです(気になさらないのであれば貫通もアリかと思います)。

また表面に近い気泡のみに行うのも同じ事情ですね(´・ω・)

トラブル②:表面の凹凸

外面の硬化が完了していざ取り出してみると・・・。

あれ?なにこの凹凸!( ゚Д゚)

赤丸の部分は、本来平面の部分に”段差”が出来ています・・・。

原因は、未硬化レジンを排出した際、メス型に力を掛けた(メス型を手で握る)時にシェルとメス型が剥離。その状態で内側の硬化を行うとこの様に”剥離した部分”が凹んだモノになります。

対策としては・・・。

①メス型の扱いは優しく(´・ω・)

私の場合、メス型に”アガー”を使用しておりますので偶に発生します。カナル部分(直接外耳道に入る部分)に発生しなければ機能的には問題無し。カスタムイヤホンを製作される方々はやっぱり見た目も大事に思われている方も多いと思いますので大抵は破棄でしょう(´・ω・)

シェル本体に意図しない形状をデザインとして作りたい場合は、もしかしたら面白いかもしれませんね(*'ω'*)今度試してみようかな??

トラブル③:完成品に穴が開いてる

以前にも記しましたが、これは一番がっかりするトラブルです・・・。そして一番悩んだトラブルです(´Д⊂ヽ

外耳道や耳甲介艇のカーブの内側が鬼門ですね・・・。

対策としては・・・。

①UV照射の時間を変更してみる

②耳の装着感を損なわない程度にオス型(原型)を加工する

③メス型の素材を変えてみる

④思い切ってUV照射器を変えてみるor自作する

行き着いた結論はこんな感じです・・・。まだ偶にやらかします・・・。(´Д⊂ヽ

①は勿論照射時間を長めにしてみる。そのついでに自分の耳型を”レジン化”するのもアリかと思います。

②は外耳道の加工はあまりお勧めしません(著しく装着感が損なわれるため)耳甲介艇の部分はカーブが陰にならない様に多少加工しても良いかと思います。

③UVの透過に影響がありますので可能であれば変更しても良いかと思います。

④現在使用しているUV照射器がちょっと出力に不安があるなどの懸念があれば、思い切って買い変えるのも良いかもしれません。自作するにしても私が記した方法であれば安くて比較的簡単(半田こて実務経験者に限る)に出来ますのでおススメです(*'ω'*)

シェル製作の大まかなトラブルと対処はこんな感じでしょうか?

今回はとても長くなりましたが最後までお付き合いいただきありがとうございました!

今後も備忘録として更新(新たに投稿)するかもしれませんので今後ともよろしくです(*'ω'*)

それではありがとうございました(`・ω・´)ノシ

おまけで、前回に書こうと思って「これってトラブルに近いから今回はやめよう」と感じた内容を記します

おまけ:メス型の限界?

シェルの量産を行っていると漏れなく”メス型が破損します”。大体は目視可能な亀裂が発生します。こんな感じですね↓

この亀裂も広がってしまうとどうにもなりませんが、まだ薄いうちは生産可能です。

ただし亀裂が発生したメス型でシェルを製作した場合、この様なシェルが出来ます↓

赤丸で囲われている部分が亀裂発生による”バリ”です。見て頂くとお解かりになると思いますが”外耳道(直接耳の穴に入る部分)”には全く異常な形状が見当たりません。

実際にシェルのバリを加工し除去したモノ(同一品)がこちら↓

つまり自分の納得いく分では、”外耳道”の不良が無い限りシェルは出来るという事ですね(妥協するか品質追及するかは個人の判断でどうぞ(´・ω・))

コメント