こんにちは(`・ω・´)ノシ

先日より、新たに製作したカスタムイヤホンの”再設計”に取り組んでいます(´・ω・)

自分が納得出来ず始めた再設計・・・。どうなるのかは何となく構想はあるのですが、どうなることやら(´・ω・)

今回は、お手軽に”フェイスプレート”を製作してみます。

前回用意したシェルと、同色のフェイスを作ろうと思いますが、その場合”シェルに使用したレジン”を使えば、理屈では簡単に作れる筈です・・・。と言いつつも・・・。

「歪みの少ない平らな板」を作るのは意外と骨が折れるんですね(。-∀-)

そんな時に役立つのがこちら↓

100均のシリコンモールドです(`・ω・´)ノシ

これ、中々侮れません(。-∀-)

先程も申した通り、意外と”平ら”で”ある程度均等の厚み”を保って硬化させるのは、大変なんです(>_<)

周囲が囲われていて、シリコンなどの離型し易い素材と言う条件では、今のところ(私的)ベストでしょうか?

過去の記事でこんな感じでフェイスを製作していましたが、

こちらはあくまでもフェイスプレートを別に用意する場合(不透明なモノや印刷物使用の場合)に有効な工程と思っていますので、私的には使い分けで出来ればと思っています(´・ω・)

このシリコンモールドをどう使うかと言いますと・・・。

全くひねりも無く、一番広いモールドを使用します(´・ω・`)

ここでの注意点は、

①レジンの量を統一して製作する。

②UVの照射時間に注意する。

③シリコンモールドなので歪ませず硬化させる。

以上です(`・ω・´)ノシ

①は、硬化後の加工の手間を、少しでも軽減させるための工程です。

フェイスは2個(L,R)製作しますので同じ量のレジンで製作すると、硬化後の加工で”厚みの調整”を行う際比較的楽です。一番楽なのは厚み調整が必要無い位”ピッタリ”に作れることですが、それはそれでなかなかの難易度ではないかと思います。

②は、UV照射時間を長くし過ぎると、”黄変”してしまう事を避けるためのモノ。

本体シェルと色合いが合わなくなり、折角”統一のカラー”で製作しているテーマが台無しになってしまうからです(´・ω・`)

③は、今回のテーマは”平らなレジン板を製作する”事です。

シリコン製ですので、水平ではないところで作業をすると、シリコンモールドが歪んだまま硬化を起こします。

モールドの広いところが、フェイスには十分なサイズでした。

この形状のシリコンモールドは、現在でも購入できると思いますが、これ以外にも代用できるモノはあると思うので探してみては如何でしょうか?

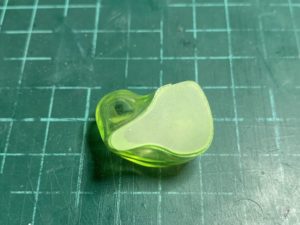

厚みの調整とシェルの形に合わせて切削加工してみます(`・ω・´)ノシ

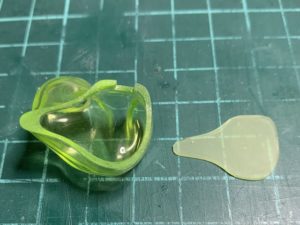

こんな感じです。レジンもそんなに厚みもありませんので、切削加工も比較的楽です(*'ω'*)

切削加工も完了しましたので、シェルに合わせてみましょう(`・ω・´)ノシ

まあ、合わせながら切削してますので、合って当たり前なのですが・・・。(;´・ω・)

次に、仕上げの研磨を行います(`・ω・´)ノシ

こんな感じに仕上がりました(*'ω'*)

シェル本体と色の差異も無く、うまく製作出来ました(`・ω・´)ノシ

こんな感じで外装(シェル+フェイス)は出来ました(*'ω'*)

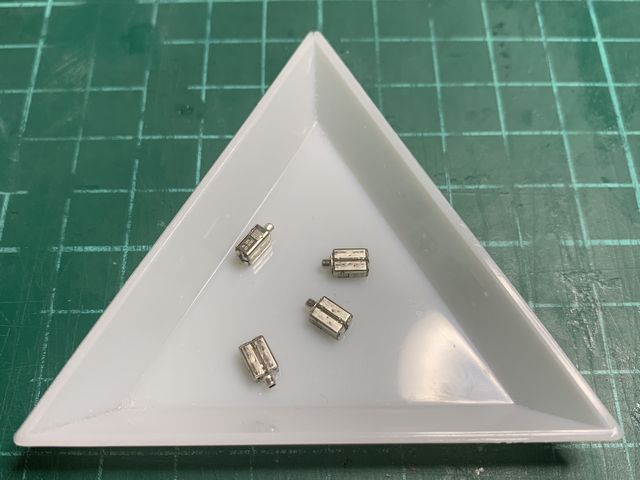

後は中身ですよね・・・。(;´・ω・)

まぁこの続きは次回以降で記されたらと思います(正直出来るかな・・・。)

それではありがとうございました(`・ω・´)ノシ

コメント