こんにちは(`・ω・´)ノシ

ご無沙汰の投稿で御座いますm(__)m

書きたい事は沢山あるのですが、なかなか時間が作れないです(>_<)

なんとか時間を作りたいものです・・・。

前回は”SparkMaker(3Dプリンタ)”のハードウエアアップデートの模様を記しましたが、今回は、アップデートしたSparkMakerを使用して、ダイナミックドライバ用のシェルを製作してみようかと思います(`・ω・´)ノシ

以前、↓この様な画像をアップしていましたが・・・。

こちらの、カーボン以外のステム含む箇所の設計とプリントを行います。

因みに、こちらの画像のステム周辺は、市販の中華イヤホンのモノです。

まず設計から始めましょう(`・ω・´)ノシ

Fusion360は過去にアップしてますので、よろしかったら下記のリンクからどうぞm(__)m

①導入~

②色々失敗・・・。(´Д⊂ヽ

③サイズ変更等

④バージョンアップ?

と、今までいろいろと製作していったのですが、今回はイヤホンの一部パーツという事で、取り敢えずは”中空品”を製作してみます。

つまり、今まで私が製作してきたシリコン型を作る為の原型製作ではなく、プリンタで中空(シェルそのもの)のシェルを製作する訳です(´・ω・`)

中空のシェルを作る訳ですが、少し小さいモノですのでいろいろ心配事はあります。

ですが、プリンタの解像度も向上したので、その辺りは上手くいくのでは?と期待しております(`・ω・´)ノシ

大雑把に作図してみる↓

基本はカーボンパイプの内径、外径を考慮して作図。思いついたように作図を進めてプリント・・・。

因みにシェルの厚みは”0.6mm”に設定。

想定していた感じでプリントは出来ました。

が・・・。

ステムの根元が・・・。(´Д⊂ヽ

サポート不足?斜度の問題?

取り敢えずサポートをステムの根元辺りにも備え付けたのですが、全くダメでした(´Д⊂ヽ

という事はプリント時の傾け方ですかね?

色々な角度でプリントしましたが、なかなか上手くいかずバット(レジンの入った容器)の底にへばりついてしまったりとか・・・。まあ時間ばかり過ぎてゆきました(´Д⊂ヽ

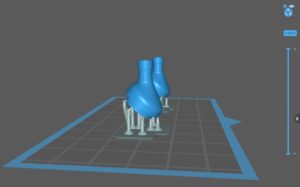

そして、数度の角度調整とサポートの追加で出た結論がこちら↓

プリント面から見て、ステムが垂直(90°)になる様に設定したところ、孔が空く事も無く無事プリント出来ました(´Д⊂ヽ

ただ、実際にプリントしてみて気になったところが・・・。

ドライバが収納される部分が長い(。-∀-)

こんな修正はすぐに出来ますので、ささっとやってみます(`・ω・´)ノシ

修正前はこちら↓

修正後がこちら↓

修正はしましたが、やっぱりプリントしてみないと分かりません(。-∀-)

早速プリントしてみましょう(`・ω・´)ノシ

普段使用しているレジン液は”クリヤ”なので、試しに染料で色を付けてみましょう。

取り敢えずパープルにしてみた

そして、プリント結果がこちら↓

ステム根元も問題無し(。-∀-)

普通に染色も出来ましたので、今後は色々なカラーで試してみようかな?と思いました。

それでは、カーボンパイプに乗せてみましょう。

比較として、修正前のバージョンも乗せてみます。

修正前バージョン

修正後バージョン

少しだけ気になったので更に短縮したバージョン↓

修正後バージョンその2

3バージョンのサイズ比較↓

向かって左から、修正前~修正後~修正後Ver2

修正後を更に短縮したバージョンは、流石に削り過ぎた感がありますので、修正後とVer2の中間位のサイズで収めようかと思います。

また、ステムが若干(?)長いかなと感じましたので、こちらも詰めてみようと思います。

こちらの部品が完成するまで、数多くのテストプリントが行われ、失敗を繰り返しました・・・。(´Д⊂ヽ

普通にプリントしていたユニバーサルシェルの原型でさえ・・・。

プリント不良が沢山・・・。(´Д⊂ヽ

この画像のモノは、”まだ”形になっているモノなのですが、コレの倍以上は、バットに癒着し形さえもありませんでした・・・。(´Д⊂ヽ

一回バラして組み上げている為、プリントしながら微調整を行い、何とか使えるようになった頃には2週間ほど時間を費やしていました。

と言いつつも2週間着きっきりという訳ではなく、”毎日短い時間の合間”での2週間ですので、正味1週間位かなと思います(。-∀-)

3dプリンターも大分使える様になりましたので、今後はFusion360を弄って慣れていければと思います(>_<)

今回はこの辺で!

それではありがとうございました(`・ω・´)ノシ