こんにちは(`・ω・´)ノシ

2週間近くアップ出来なくて申し訳ないです(´Д⊂ヽ

いろいろと実験や試作を行っていた為なかなかタイミングが合いませんで・・・。

今回はその実験や試作のひとつで”メス型をシリコンで製作してみよう”と思います。

最近試作のシェルを作る機会が多くなりアガーのメス型だと追いつかなくなりまして、今回耐久度、保存に優れている”透明シリコン”を導入しようかと思った訳です(´・ω・)

では早速始めましょう(`・ω・´)ノシ

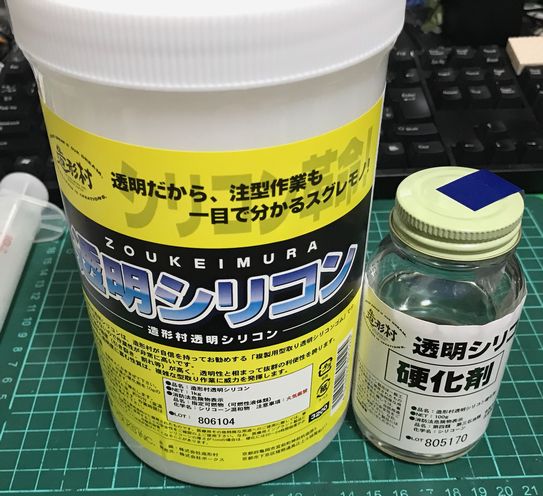

今回導入したのはUVレジン工作では超有名な

”ボークス造形村 透明シリコン1kg”です(`・ω・´)

現在透明シリコンと言えばこの商品が”コスパ、耐久度”の面では、一択といってもいいでしょうね(一般的な入手ルートでは)

特に耐久度は逆テーパー(先太りの造形)のモノにもある程度対応できるため、インプレッションの型抜きでもその性能は十分発揮されると思います。(流石にガレージキット大手のボークスがプロデュースする商品だけあります)

今回メス型を製作する際に用意した部材はこちら↓

・内容物を混ぜる容器(同じものを2個)

・攪拌する棒(割りばし、マドラー等)

以上最低でも必要なものとなります。

◎あると便利なモノ↓

こちらに内容物を混ぜる容器が”2個”となっていますが、なぜ2個なのか?それは私が用意したデジタルメーターの誤動作が酷かったためでして、量っているうちに”グラム単位”で誤差が出るため、度々同じ空の容器を使って0グラムの設定を実行する為なのです。

因みにこのデジタルメーターは”某ホームセンターの特価品”でして、こういうグラム単位で正確に測るモノにはあまり安物を使う事はお勧めしません(身をもって体験しました・・・。)

なぜ正確に計量しないといけないかと言いますと、当然未硬化などを防ぐ事もありますが、このシリコンのユーザーレビューにて”硬化剤が足らなくなった・・・。”というものを目にしたからです。

不慮の事故で足らなくなることもあるかと思いますが、未然に回避できることはやっておいて損はありません(´・ω・)

今回は1個分として、本材を50g、硬化剤を5g使用しました(混合割合は10対1)

次に良く攪拌します。良く混ざってないと”部分的に未硬化”になる場合がありますので”しっかり”行いましょう(`・ω・´)ノシ

しっかり攪拌すると沢山の気泡が液内に発生します。この気泡は放置していてもある程度外へ放出されますが上手く処理しないとメス型に悪影響を及ぼします。

そこで登場するのがこちら↓

以前紹介した真空おひつです(´・ω・)

UVレジンにはイマイチ効果を発揮できなかったおひつが再び登場です(`・ω・´)ノシ

攪拌後おひつに入れてケース内の空気を除去していくとこんな感じになります。

気泡のひとつひとつが真空に近付けることによって”膨張”します。

私の環境下ではこの状態を10分くらい経過させるとこの様になります。

写真はケースが変わっていますがシリコンの状態が分かり易い写真をチョイスしました。

これでも気泡はありますが、これくらいなら型に流し込んでも自然に抜けてしまいます。もしそれでも心配でしたら流し込んだ後に真空おひつに入れるのも一つ手法だと思います。

※ここで注意点を!

混合後初期硬化が始まるのが、使用される環境にも左右されますが”約30分後”となりますので、一連の作業は出来るだけ迅速に行った方が良いと思います。

型に流し込み、混合でミスが無ければ”約24時間で完全硬化”します。型枠に使った容器(計量カップ)はポリ製で薄いモノです。底も抜けてないので取り出すときは一苦労ですが、サイズ的にもジャストサイズです(`・ω・´)

この手の計量カップは、実際に手に取って素材的にもサイズ的にも確認できる、ホームセンターで探し購入することを個人的にはおススメします(`・ω・´)

今回の製作にあたっての私の体験した失敗は”シリコンの気泡抜き”でしょうか・・・。全く抜けずに固まり、泣く泣く破棄する羽目になりました(´Д⊂ヽ

慣れと感覚というモノが必要になりますので”失敗して学ぶ”が大事ですね。

うーん・・・。それはイヤホン製作だけの教訓ではないですよね(´Д⊂ヽ

実験がてらに多種のインプレッションを型製作しました。

アガーを使用していた頃よりは気軽にシェルを製作できる環境になり新たな試みも気軽に行えるようになりました。

あと個人的に、”真空おひつ”が活躍出来てとても良かったです!(無駄遣いになるとこだった・・・。)

それでもアガーの利点なども再確認できました(型から抜き易い等)ので今後は双方を併用していこうかと思っております。

今回は大変長文となりました。申し訳ないです(´Д⊂ヽ

それではありがとうございました(`・ω・´)ノシ

コメント