こんにちは(`・ω・´)ノシ

暫くぶりの更新です(T_T)

今月に入って体調不良等あり、作業が全く出来なかったのですが、今回なんとかアップしようかと思いますのでよろしくです(*'ω'*)

さて今回は表題の通り、ユニバーサルイヤホンのシェルの再設計~製作まで行います。

以前製作したシェルは、製作した当初はあまり気にならなかったのですが、使用しているうちに”耳との密着感”に不満を持つようになりました(>_<)

特に普段”IEM”を愛用しているので、密着感の不満を一度感じると、気になって仕方なくなってしまいます・・・。

不満に感じる部位は、確認できていますので再設計をしてみようと思った訳です。

それでは早速始めましょう(`・ω・´)ノシ

①Fusion360で作図~3Dプリンタ出力

再設計ですので、まずは”Fusion 360”の3D作画から始めます。

Fusion360の使用については、こちらとか、こちらとか、こちらなどに過去の記事が御座いますので良かったらどうぞ(*'ω'*)

前回製作したシェルの改良すべき箇所は以下の通りです。

①ステム部分が少し長い。

②ステム~本体にかけての部分が少し太い。

改良前のシェル

特にステム~本体にかけてのRが少しきつい様に感じる為、なるべくRを無くし、シェル自体を平たく形成してみようかと思います。

改良後のシェル

シェル本体を全体的に丸みを残しつつ、シェル本体を平たくし、ステムをほんの少し短くしてみました(´・ω・)ノシ

このデータを基に、3Dプリンタにてシェルを製作(最速の設定で、”約2時間20分”でした)

②原型の表面処理~型取り~シェル製作

3Dプリンタで出力した原型は、表面がとても荒い為表面処理を行います。

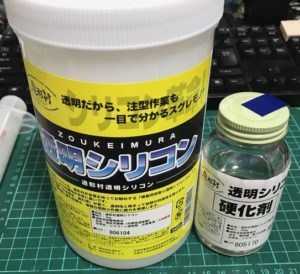

表面処理完了後、シリコンにてメス型の製作を行います。

そして、完成したシェルがこちら↓

この状態でイヤピースを装着して、耳に付けてみますと・・・。

装着感良い(*'ω'*)(現時点で)

まだこの時点で、ドライバユニットなど組まれていない”空”の状態なので、何とも言えませんが、第一印象はとても良かったのでイヤホン製作に進みます。

因みに改良前との比較はこちら↓

写真左が改良前、右が改良後です。

明らかに改良前より、シェルの形状が平たくなるように成形されています。

これによってシェル全体で、耳の内側に密着する様になる筈ですが・・・。

③イヤホン製作~完成

ネットワークは新規で設計。コンセプトは”超高音域”。

構成は、Low×1、Mid~Hi×1、Hi×2の4ドラ設計。

手持ちのユニットと受動部品で、出来るとこまでやってみよう!という事でチャレンジ。

周波数特性とにらめっこ・・・。ひたすら調整の繰り返し・・・。

ん?

シェルの装着感、密着感を目的とした製作が、また脱線して設計がメインになってしまう・・・。(´Д⊂ヽ

幸い、設計もそこまでハマらず上手くいったので、良かったのですが・・・。

ユニットを組み込んで完成(*´ω`*)

シェルは、薄い紫(偏光ラベンダー)で製作。

フェイスまで思いつかなかったので、取り敢えず真っ白に。後からフェイスは製作します(>_<)

肝心の装着感は・・・。

とても改善されました(*'ω'*)

これはなかなか良いかもしれません(>_<)

ついでですので先日到着した、”耳の模型(シリコン製)”が有りますので、ディスプレイしてみましょう(`・ω・´)ノシ

うん。見事にはまってる・・・。

今回の製作は、トータルでそれなりの時間を要しましたが、時間を掛けただけあって結果はとても満足のいくものでした(*'ω'*)

こちらのイヤホン、ある程度試聴したら”試聴用サンプル機”にしようかと思います(`・ω・´)ノシ

今回はこの辺で!

それではありがとうございました(`・ω・´)ノシ