こんにちは(`・ω・´)ノシ

今回は前回の続編になります(`・ω・´)ノシ

試作のユニバーサルモデルがなかなか良好だった為、いつも試聴をお願いしているテスターさんにお渡ししたのですが、テスターさんも興味が湧いたようで、

「IEMにして!」と要求(圧力?)されたため、IEMを製作する羽目となりました(>_<)

正直機構上、難しいよね?と思っていたのですがこれも経験ですので、なんとか与えられたミッションの完遂に努力してみよう!と思った訳ですが・・・。

早速始めましょう(`・ω・´)ノシ

このテスターさんのIEMのシェルは、”失敗品や試作品”も含めて結構な量を製作しており、前回の最終で”メス型”が破損していたのでした。

という事で製作です(。-∀-)

特に特筆す事も無く、型は仕上がりました・・・。

テスターさんにシェルのカラーの要望を聞きます。

今回も”スライムカラー”を希望との事(´・ω・`)

撮影の都合上、暗くなりましたが、のちにアップする画像の色合いの方が正しいです(>_<)

音導の口径を徐々に大きくする理由は、センター出しが狂った場合の修正をし易くするためです。

今回は構造上シェルが縦に若干高くなりますので、こまめに寸法を合わせながらの切削になりました(´・ω・`)

今回はシェルとフェイスの一体感を出すために、シェルと同じレジンでフェイスを製作します。

丸いシリコン型にレジンを流し込みますが、ここで注意点!

※今回は不透明のレジンですので、”少量で薄く硬化を重ねる”

不透明の光硬化レジンは、レジン本体の中央までUVが当たり難く、一回で厚みのある硬化は難しいです。

芯まで硬化させたい場合は、UVが透過し易くするために少量で薄く伸ばして硬化、それを好みの厚さになるまで、”重ねて硬化”を繰り返すと良いです(`・ω・´)ノシ

ただ、こうして硬化させた板状のレジンは、”平坦(均等に平ら)”ではないので、切削、研磨が必須となります。また平らに切削、研磨を行う為、少し工夫が必要です(`・ω・´)ノシ

今回は以下の工程で行いました↓

用意したのは・・・。

・プラケース(持ち手になるモノ)

・両面テープ

以上になります。

要は板状のモノを切削研磨する場合、取っ掛かりが無い為、持ち手を付けて楽に作業を使用という事ですね(´・ω・`)

レジン板を両面テープで持ち手に貼り付け、研磨します。

持ち手は手頃なモノ(ボトルキャップ等)を探してみましょう。

研磨していくと、”削れている部分”と”そうでない部分”が確認出来ると思います。

”そうでない部分”が無くなるまで研磨します。

この手法で研磨する場合の注意点は・・・。

”強く押し付けて研磨しない!”

事でしょうか。

理由は2つ。

②削れる部位にムラ(偏り)が出来易くなる。

①は後の加工(研磨、艶出し)の際、手間が掛かる為。

②は持ち手のサイズが、持ち手より研磨対象が大きい場合、力の掛かり方が中央に集中し易く、中央ばかり削れてしまう為。

と、簡単に解説でした。

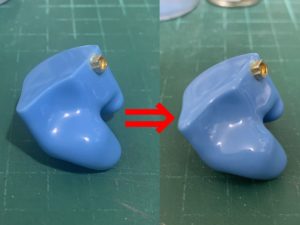

研磨前(向かって右)と研磨後(向かって左)を比較して頂くと、平坦(平ら)になっているのが確認出来ますよね(*´ω`*)

板状のフェイスプレートが出来ましたら、シェルに合わせて罫書き、それに沿って切削します。

先程製作したフェイスプレートを、シェルに装着。位置がずれない様に、硬化まで固定。

因みに接着には”エポキシ接着剤”を使用。

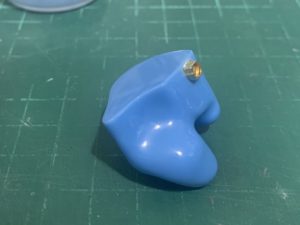

固定が完了し、軽く研磨をしてみます。

フェイス固定、軽く研磨(`・ω・´)ノシ

この状態で一旦テスターさんにご機嫌伺い・・・。(*'▽')

テスターさん:「フェイスのエッジ、少し丸くなる?」

うん。伺って良かった(>_<)

仕上げ後に言われるのが一番堪える(。-∀-)

ただ、フェイスプレート自体厚みが有りませんので、あまり丸くは出来ませんが限界まで加工してみましょう(`・ω・´)ノシ

これが限界(´Д⊂ヽ

加工できる限界まで切削しましたので、これ以上どうにもなりません(´Д⊂ヽ

取り敢えずこれで研磨します。

シェルとフェイスの繋ぎ目も目立たなくなり、とても良い一体感です(*´ω`*)

これもまだ仕上げ研磨の一歩手前の段階です。

現状での伺いで、OKが取れましたので仕上げです(`・ω・´)ノシ

メッシュフィルタ取付(´・ω・)ノシ

仕上げの研磨で完成です(`・ω・´)ノシ

これが色合い的にあってます(*'▽')

完成です(`・ω・´)ノシ

今まで、そこそこの数、種類のイヤホンを自作しましたが、群を抜いて難易度が高かった・・・。(´Д⊂ヽ

元々、ユニバーサル向けに設計したのに、IEMで!って・・・。

でもやってみれば何とかなるもんですね(>_<)

この勢いで似非モノイヤホンの設計でもしましょうかね・・・。(。-∀-)

今回はこの辺で!

それではありがとうございました(`・ω・´)ノシ

コメント